中国机床工业40年 成绩喜人但也要认清问题

正视自身问题和主要差距

尽管机床工业在40年的改革开放过程中取得了有目共睹的历史性成就,但是必须承认,我们自身的发展还存在不少问题。

有长期存在的老问题,也有在发展过程中不断形成和积累的新矛盾;

既有行业自身固有的问题,也有外部环境变化提出的新挑战;

既有纯技术的问题,但更多的是超越技术层面的深层次结构性问题。

只有客观准确地认识差距和问题,才能为未来的战略和行动提供正确的导向,否则机床工业的转型调整就是一句空话。

从全局的视角观察,我国机床工业存在的主要差距和问题可以概括为以下几个方面:

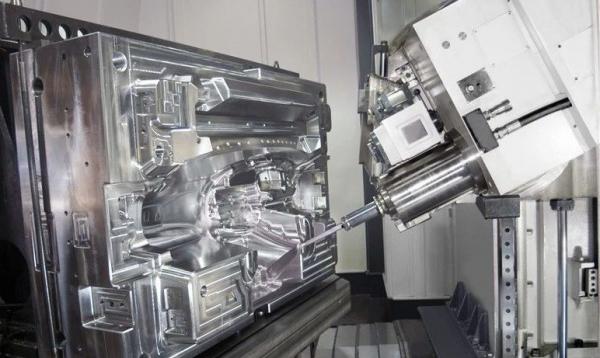

核心技术缺失,技术基础薄弱

近10年以来,“大而不强”成为业界对我国机床工业的普遍评价。

“大而不强”不仅指机床工业整体上仍然处于全球产业价值链的中低端,而且核心技术缺失、技术基础薄弱成为突出软肋。

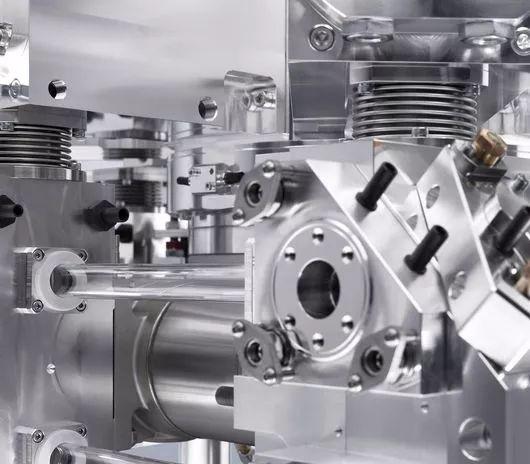

作为数控机床核心技术主要载体的功能单元和关键零部件在相当大程度上依赖进口,其中的中高档部分对进口的依赖程度尤为突出,事实上已经形成了严重的产业空心化。

同时,基础共性技术、产业前沿技术研究方面的差距非但没有缩小,反而呈现进一步扩大的趋势,研究队伍和研究能力更是明显退化。

上述被动局面形成的原因,除了机床工业发展战略和指导原则的偏差之外,还与其所涉及的特定产业发展背景有关。

西方发达国家在上世纪70年代末至80年代初就已基本完成了普通机床向数控机床的升级,而我国大致在2013年以后才基本完成这一过程。

由普通机床升级为数控机床,不仅仅是产品技术的代际升级,同时还伴随着产业结构形态的明显变化,即由普通机床时代小而全、大而全的企业结构形态,演变为数控机床时代以高度社会化分工为主要特征的产业形态。

作为数控机床核心技术主要载体的功能单元和关键零部件等配套产品,逐渐分离并形成独立的专业化研发制造主体,与机床制造主体形成上下游配套关系;而机床制造主体负责产品研发设计,制造则在一定程度上简化为功能集成技术和组装技术。

这种产业结构形态的变化,在欧美国家和我国台湾地区表现得尤为明显。

中国数控机床产业起步晚且起点低,尤其是主要功能单元和关键零部件等配套产品的发展严重滞后,在较长时期内不足以支撑产业的发展。

恰逢国家实行开放政策,国外的成熟数控机床配套产品纷纷进入国内市场,以进口配套产品为主导的数控机床产业供应链很快形成,机床制造企业可以方便地在家门口采购到进口配套产品,用以制造出自己的数控机床产品。

因此,国产数控机床配套进口产品逐渐成为一种常态,成为一种惯性,这反过来又进一步压缩了国产配套产品的进步和发展空间,形成恶性循环。

2009年启动的国家科技专项针对上述问题做过一些积极努力的推动,并使问题得到一定程度的缓解,但是距离问题的根本解决还相去甚远。

显然,上述产业背景的本质是数控机床产业的供应链问题,这是机床工业核心技术缺失局面形成的主要原因之一,因此我们需要从供应链入手致力于问题的解决。

新型技术研发体系尚未形成

就机床工业整体而言,技术研发体系弱化、虚化和碎片化的背后原因,在于真正意义上的新型技术研发体系至今并未形成。

从“一五”期间开始至改革开放前,我国已经形成了比较完整的机床工业体系。

除了重点骨干企业群体外,还包括众多的技术研发机构;不仅有“七所一院”①这样的综合性专业技术研发机构(称为“一类所”),还有由30余个重点骨干企业的技术研发部门构成的更为细分的技术研发机构(称为“二类所”)。

上述研发机构基本覆盖了机床工业的主要技术领域,在我国现代机床工业的形成和发展过程中发挥了重要的历史性作用。

随着市场化改革的推进,“一类所”先是全部下放地方管理,随后进行企业化改制;挂靠在重点骨干企业的“二类所”则早已随着企业一并下放地方管理。

至此,原有的金字塔型技术研发体系基本被打破,但是与市场经济体制相适应的新型技术研发体系并没有真正建立起来。

具体原因如下:

首先是弱化。

由于“一类所”的职能定位发生了根本的转变,其原有的较强技术研发能力、尤其是共性基础技术研究方面的能力显著弱化,研发人员大量流失,其为行业内企业提供技术服务的功能基本丧失。

“二类所”的技术研发能力也不同程度地弱化了。改革开放初期,多数重点骨干企业都将技术进步的主攻方向调整为技术引进与合作,导致企业自主研发的动力严重不足,其基础技术研究工作早已被边缘化甚至彻底消失了。

其次是虚化。

表面上看,机床工业领域的很多企业,都相继挂上了由各级各类政府部门颁授的各种研发机构的牌子(中心、基地、平台、重点实验室等等),但这些牌子并不能说明我们已经建立起了以企业为主体的机床行业新型技术研发体系。

真实的情况是:

真正有能力、并已基本建立以自身为主体的技术研发体系的企业并不多,不少曾经的重点骨干企业,其技术研发能力不仅没有提高,反而较改革开放前明显下降了;

至于大量新兴的中小企业,其研发能力更为薄弱,其中不少企业实际上就是“拿来主义”。

与其它产业领域一样,机床工业多年来一直积极践行产学研合作的技术创新模式,但是从“产学研”到“产学研用”再到“政产学研用”,其实际效果始终不明显。

在机床工业领域,除了附属于企业和高校的技术研发机构之外,几乎没有独立的从事机床技术研发的专门机构,导致产学研合作中的“研”基本处于主体缺失的状态。

最后是碎片化。

这具体表现为:力量分散,各自为战;统筹缺失,难以形成合力、形成体系;政出多门,重复投资;缺乏顶层设计,往往形成“一窝蜂”、“大帮哄”现象等。

碎片化现象不仅表现在企业主体层面,还表现在高校领域,也在一定程度上出现在政府部门。

特别需要指出,现有技术研发体系明显缺失技术共享和推广机制,而这种机制恰恰是一个成熟的技术研发体系必不可少的功能。

技术进步的路径依赖风险

改革开放后,机床工业实施了一条以引进合作、跟踪模仿为主的技术路线。这种技术路线具有速度快、成本低、风险小的优势,因而为技术后来者在发展初期所广泛采用。

改革开放初期选择这条路线是自然合理的,也是符合技术进步一般规律的。

但是任何事物都有其两面性。

技术引进与合作在为机床工业带来快速技术进步的同时,也容易使其产生消极的路径依赖,并相应地弱化自主创新能力,从而损害长期发展利益。

在具体实施这一技术路线的时候,需要特别注意把握好近期效果与长远发展的关系、技术获得与能力提高的关系,应始终坚持一手抓技术引进合作、一手抓自身能力建设,两手都要硬。

遗憾的是,在技术引进与合作的具体实践中,不少企业没有把握好上述关系,相当程度地患上了“引进依赖症”。

由于长期沿用跟踪模仿和引进合作的路子,这逐渐成为一些企业的思维定式和行为惯性,“反向工程(也称逆向工程)”也相应成为他们最为得心应手的技术手段。

路径依赖的危害,不仅弱化自主创新能力,而且容易在不知不觉中使我们忘记初衷,逐渐失去独立思考的能力和创新的意识。

这是真正的危险所在。

时至今日,有识之士早已惊觉,跟踪模仿和引进合作的路子已经越走越窄。

一方面,可以引进的技术差不多都已经引进,而我们现在真正需要的技术却没有人愿意转让了;

另一方面,模仿只能学到表面的东西,“知其然不知其所以然”,真正的核心技术是不可能靠模仿学到的。

机床工业的技术进步路线已经到了需要重新校正方向的时候。

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论