行研 | 从化学原料药产业要素分析,如何加快高质量发展步伐?

声明:本文为火石创造原创文章,欢迎个人转发分享,网站、公众号等转载需经授权。

原料药(Active Pharmaceutical Ingredient,API),通常指化学原料药,是化学药物制剂中的有效成分。由人口增长和老龄化加剧、国际专利药品断崖、全球原料药产能转移、带量采购提升药品渗透率等多重因素驱动,化学原料药作为化学制剂的上游获得了持续的增长,但同时也面临着环保压力日益增加、技术壁垒提升等发展瓶颈。

我国是全球最大的原料药生产和出口国,化学原料药产业快速发展,在产业规模、生产技术、质量水平上均持续提升,同时也处于调整产业结构、完善产业布局、提高绿色生产水平的转型升级阶段,加快产业高质量发展步伐。

01资本:引领升级

(一)投融资重新提速

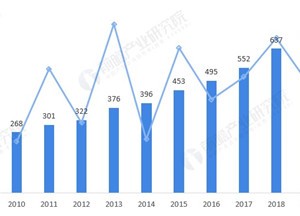

经过环保趋严、产业转型的洗牌阶段后,国内化学原料药领域的投融资重新提速。从2010年至2021年的投融资活动数量来看,2015年投融资活动448起达到顶峰。而2016年开始环保压力趋严,行业开始淘汰落后产能,投融资活动数量有所下降。而到2020年之后,落后产能出清,化学原料药整体开始向高质量发展转型,行业整合加速,优质赛道吸引资本加速进入。

图1:2010-2021年化药原料药领域投融资活动数量来源:火石创造数据库

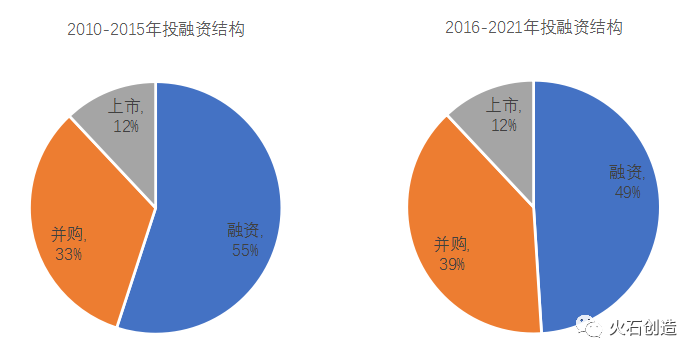

(二)行业并购占比提升

从投融资的结构来看,2016年环保加码之后,行业整合加速的趋势明显,资本并购活动占比提升,行业集中度逐步提高。

图2:2016年前后投融资活动结构变化来源:火石创造数据库

(三)细分领域各具特点

从细分领域看,大宗原料药是资本最活跃的领域,如维生素与矿物质类、人工合成抗感染类、抗生素类、解热镇痛类等,国内相关技术成熟,是全球的主要产区,凭借成本优势参与全球竞争,投融资活动较多,以供应链整合为主。

部分特色原料药如循环系统类、消化系统类、神经系统类、激素及调节内分泌功能类等同样受到资本青睐,国际专利断崖和产能转移等因素加速带动上游原料药增长,竞争逻辑在于产品线的持续丰富,投融资活动以品种收购为主,并出现较为明显的原料药及制剂一体化布局趋势。

图3:2010-2021年化学原料药各细分领域投融资活动情况来源:火石创造数据库

02技术:绿色竞争

新一轮原料药领域竞争要素已逐渐从过去的产能规模以及成本竞争,向环境污染控制、清洁生产工艺和由此带来的产品质量优越性等“绿色”竞争能力转变。

(一)危废处理技术

现阶段废水和废气治理方案相对成熟,关键点在于结合生产实际通过不同方案的组合实现最优解;而废渣处理技术主要聚焦在无害化处置和资源利用方面。

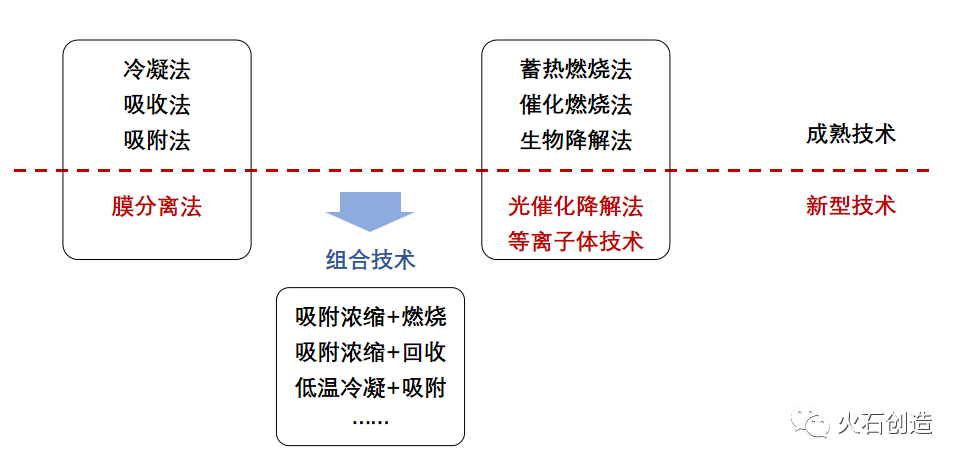

1.VOCs及恶臭气体治理

图4:VOCs治理方法

来源:中国工业节能与清洁生产协会;火石创造整理

目前的VOCs治理方法主要为回收法、消除法以及两者的组合。回收法是通过物理方法,控制温度、压力或用选择性渗透膜和选择性吸附剂等来富集和分离VOCs,主要有活性炭吸附、吸收、冷凝法及膜分离技术。消除法主要是由化学或生化反应,用光、热、微生物和催化剂将VOCs转化成二氧化碳和水等无机无毒小分子化合物,主要包括热氧化、催化燃烧、生物氧化、光催化氧化、低温等离子及其集成技术。

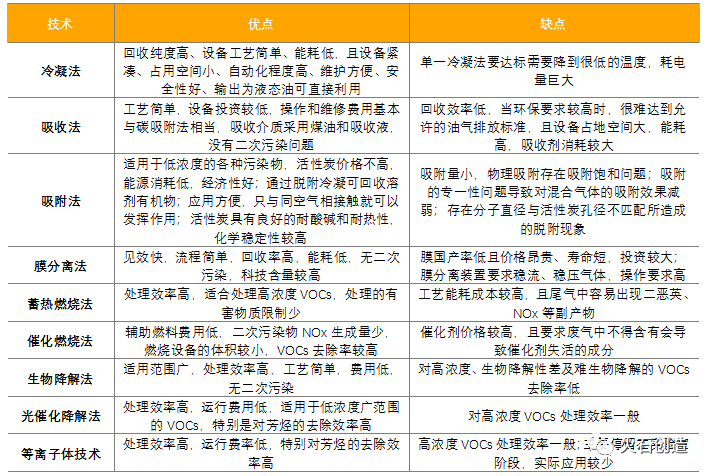

表1: VOCs及恶臭气体治理技术对比

来源:中国工业节能与清洁生产协会;火石创造整理

2.高浓度有机废水处理

原料药废水属于较难处理的高浓度有机废水,具有组分复杂、污染物种类多、含量高、毒性强、难生物降解物质多等特点,主要的处理方式有物化处理方法、好氧生物处理方法、厌氧生物处理法及多种方法组合等。

物化法通过沉淀、混凝、过滤等方式可去除包括中间反应产物在内的大量残留物,方式相对简单,但需要预留足够大的调节池等以提高处理负荷;好氧生物处理法主要包括SBR(序批式活性污泥法)、氧化沟、深井曝气及接触氧化法等,但常规工艺难以承受COD浓度10g/L以上的废水,需要在工艺前通过厌氧处理降低COD浓度;厌氧生物处理法包括厌氧消化池、厌氧滤池、上流式厌氧污泥床、厌氧膨胀颗粒污泥床、内循环等,具有有机负荷高、污泥产率低、水温适应范围广等优点。

在实际生产过程中,单一处理方式通常难以满足污水排放标准,且不同产品的废水成分差异加大,需要结合自身情况选择相匹配的处理工艺,因此企业通常使用多种方式的组合来提高废水的处理率。

3.废渣无害化处置及资源化利用

原料药废渣主要的处置方式思路有三:一是减少有毒原材料的使用,从源头开始降低废渣毒性;二是通过使用效果好的板框等降低污泥处置成本;三是加大工业废盐的资源化回收利用。但总体而言,原料药废渣处理仍存在难度大、成本高、资源化利用技术不成熟等特点。

(二)节能减排技术

节能减排技术重点关注减少资源能源的消耗和加大对资源的回收利用两个方面。

1.溶媒回收原料药生产在吸附、萃取、离心洗涤干燥等过程中会使用大量有机溶媒,在反应过程中经过高温,溶媒也会大量存在于气相中。因此溶媒回收主要从两方面着手:一是回收溶媒母液,二是建设气相溶媒回收系统,如通过治理-溶媒回收一体化系统等。

2.废水废碱回收化学原料药企业依据自身工艺特点和相关系统的配置及处理能力,进行中水回收系统设计,尤其是选择合适的膜,通过提高水资源利用率,争取经济效益最大化。

(三)工艺优化

有毒有害原料替代、绿色酶法合成和连续流动技术应用是工艺技术创新的方向。

1.有毒有害原料替代有毒有害原料替代是原料药绿色低碳技术发展工程的重要内容,目前已出台相应的替代品目录,如在头孢氨苄生产工艺中使用青霉素酰化酶和左旋苯甘氨酸甲酯盐酸盐替代二氯甲烷和特戊酰氯等。但总体而言,有毒有害原料替代是一个较为漫长的过程,特别是我国原料药中仿制药占比较高,部分原料在国外已经多次验证,研发新的原料替代难度较高。而部分原料如二氯甲烷和三氯甲烷等,虽有机构研究且在部分制备工艺中有所应用,但总体而言缺乏实质性的进展。

2.绿色酶法合成酶法合成技术始于上世纪六七十年代,现今广泛应用于轻工、化工、食品和环保等领域。绿色酶法则是酶法合成技术在工业清洁生产中的一个重要发展方向,目前已成熟应用于制药行业(抗生素、维生素)生产中。

相对于传统药剂制造方法,绿色酶法的优势主要为:一是将多步合成简化为一步合成,省略结晶、烘干等步骤,简化了工艺流程,以纯净水为介质,不使用传统化学工艺中的特殊化工原料,有机溶剂的使用量大幅度减少90%,废水排放减少80%;二是催化效率高且引导药物定向合成,大幅提高了生产效率和产品纯度,其生产批量能够达到化学法的2-3倍,大幅节省检验成本,同时也便于物流、仓储和生产管理;三是产品含量稳定、变化小,可降低制剂在有效期内的检测风险,并且杂质低,对制剂的安全性,尤其是特殊制剂的稳定性尤为重要。

3.连续流动技术连续流动技术是指在进行化学反应过程中,由于进行化学反应的反应物被气流连续引进或者流入微反应器中,进而产生一些需要的反应产物的过程。流动化学的主要技术优势在于,能够赋能某些采用传统间歇模式不能进行生产或者具有显著方法效应的反应,以快速供应毒理以及临床试验所需要的化合物,并避免由于需要重新设计合成路线而产生的额外成本。另外,连续生产设备占地面积小、可移动以及模块化的特点,可以极大的加快原料药生产工艺在不同工厂以及国家之间的转移,从而提升原料药供应链的稳健性。

目前连续流动技术更多应用于新药,针对已经上市的药品,从传统的间歇工艺转变为连续生产将涉及注册变更,不仅会产生额外的成本,而且需要针对工艺变更带来的监管层面的风险进行系统的评估,因此评估连续生产技术的应用会更为谨慎。

图片新闻

技术文库

最新活动更多

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

7月30-31日报名参会>>> 全数会2025中国激光产业高质量发展峰会

-

精彩回顾立即查看>> 【线下论坛】新唐科技2025新品发布会

-

精彩回顾立即查看>> 【在线会议】研华嵌入式核心优势,以Edge AI驱动机器视觉升级

-

精彩回顾立即查看>> OFweek 2025(第十四届)中国机器人产业大会

-

精彩回顾立即查看>> 【在线会议】从直流到高频,材料电特性参数的全面表征与测量

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论